什么是炉内喷钙(石灰石粉)脱硫技术?,2016712 又称石灰石粉炉内喷射和钙活化法(LIFAC法)。. 其反应机理仍然是钙基脱硫原理,由两步固硫反应组成,首先石灰石粉料(固硫剂)喷入炉膛尾部热烟气中, 炉内喷钙脱硫工艺石灰石粉输送系统技术方案. 小时燃煤量:130t/h×80×104×4.18÷(15.07×106×0.89)=25.7t/h. 适用于燃中低硫煤,也可用于燃高 炉内喷钙脱硫工艺石灰石粉输送系统技术方案_百度文库20201218 石灰浆就是用水稀释后的混浊石灰乳,指的是加入过量的(约为石灰质量的2.5-3倍)后得到的浆体,其最主要的成分是氢氧化钙。. 石灰乳一般是在氧化钙中加水 石灰浆的主要成分有什么 - 知乎

用于火电厂脱硫的石灰石粉多少目 需要用哪些设备-磨粉生产线,,20181026 煤粉炉燃烧充分,一般直接采用尾部烟气脱硫,其脱硫用石灰石粉要求粒度250目或325目 (45μm),325目石灰石粉脱硫效果更好。 制备这么细的石灰石粉,基本 2019526 炉内喷钙法进行脱硫的原理可用如下两个 化学方程式 解释:. CaCO3----加热-----CaO+CO2. CaO+SO2------------CaSO3. 由此可知,实际参与脱硫的是. CaO,即 脱硫用石灰石粉、氧化钙和氢氧化钙有什么区别_百度知道2019112 炉内喷钙脱硫工艺石灰石粉输送系统技术方案. 130t/h循环流化床锅炉炉内喷钙脱硫工艺石灰石粉输送系统技术方案编制单位:编制期:157、包装、运输和储 炉内喷钙脱硫工艺石灰石粉输送系统技术方案 - 豆丁网

炉内喷钙石灰石粉的粒度和水分,无论锅炉内喷钙,还是石灰石石膏法对燃烧后烟气脱硫净化,吸收SO2的介质都是石灰石粉,石灰石粉的粒度对脱硫效率有较大的影响,粒度愈小,愈有利于SO2 的2022329 是个吸热反应,而硫化反应是个放热反应.试验表明,炉内喷钙脱硫效率与吸收剂的细度、表面积、反应活性、加人量、喷人点的温度、烟气的混合扰动程度等因素 炉内喷钙增湿活化法 - 百度百科2019108 通过研究我们可以发现,石灰的粒度过小在运输及装卸过程中很容易破碎,致使使用过程中的粉末较多。因而,应该将自产石灰的粒度控制在5 ~40 毫米,采购 石灰质量的高低为何能够影响到电石? - 知乎

炉内喷钙脱硫工艺石灰石粉输送系统技术方案.doc - 豆丁建筑网,2012119 炉内喷钙是把干的吸收剂(石灰石粉、消石灰或白云石等)直接喷到锅炉炉膛的气流中去,炉膛内的热量将吸收剂煅烧成具有活性的CaO粒子,这些粒子与烟气中 石灰石主要成分碳酸钙(CaCO3)。石灰和石灰石是大量用于建筑材料、工业的原料。石灰石可以直接加工成石料和烧制成生石灰。生石灰CaO吸潮或加水就成为熟石灰,熟石灰主要成分是Ca(OH)2,可以称之为氢氧化钙,熟石灰经调配成石灰浆、石灰膏等,用作涂装材料和砖 石灰石 - 知乎2022312 2、锅炉内喷钙工艺以石灰石粉 为吸收剂,石灰石粉由气力喷入炉膛,在炉膛内受热分解为氧化钙和二氧化碳,氧化钙与烟气中的二氧化硫反应生成亚硫酸钙。由于反应在气固两相之间进行,反应速度较慢,吸收剂利用率较低。因此在烟道尾部设,氢氧化钙脱硫原理是什么?脱硫工艺方法_物理_进行_石灰石

循环流化床锅炉石灰石粒径与脱硫效率分析 - 豆丁网,2016108 但影响循 环流化床锅炉脱硫效率还有床温,石灰石粒度等许多因素。. (1)改变粒度合格的石灰石量,可控制 S0z 的排放量,在一定范围内,随石灰石给料量的增加,S02 的排放量明显降低。. (2)一般认为床温在 820"C--一 870"C,脱硫剂的脱硫效果最佳,这一温 20201124 目前国内循环流化床锅炉的脱硫方法,大部分是采用煤直接掺混石灰石的 做法,掺混不均匀使石灰石无法完全发挥功效。. 在炉内硫酸盐化过程中,由丁石灰颗粒孔隙的堵塞,阻碍了脱硫剂与二氧 化硫接触。. 以上原因使得国内循环流化床锅炉炉内喷钙脱硫效 循环流化床锅炉炉内喷钙工艺介绍.docx 7页 VIP - 原创力文档循环流化床燃烧技术是一种新型有效的燃烧方式,它具有和煤粉炉相当的燃烧效率,并且其燃烧特点十分适用于炉内喷钙脱硫,原因如下:. 1.燃烧温度低(850℃~900℃),正处于炉内脱硫的最佳温度段,因而在不需要增加设备和较低的运行费用下就能较清洁地,循环流化床锅炉炉内喷钙工艺介绍_百度文库

常见的脱硫技术简介 - 百家号,202242 常见的脱硫技术简介. 炉内喷钙脱硫工艺是将石灰石磨制成30mm左右的微粒,在锅炉900℃的部位喷入,石灰石受热分解成氧化钙和二氧化碳,氧化钙与二氧化硫反应生成硫酸钙而达到脱硫的目的。. CaCO3受热分解为CaO的反应速度快,而硫化反应相对缓慢 2023220 循环流化床锅炉炉内炉外联合脱硫参数调整控制要求 1 范围 本文件规定了循环流化床锅炉炉内炉外联合脱硫参数调整控制要求的术语和定义、设备参数要求、处理流程要求、控制指标要求。 本文件适用于循环流化床锅炉炉内炉外联合脱硫参数的调整控制。循环流化床锅炉炉内炉外联合脱硫参数调 整控制要求20151227 依托炉内流态,多粒度石灰石的配置给入,避免了单纯石灰石粉在空间分布不均导致效率不足,充分发挥了各自优势,以实现CFB锅炉的深度脱硫.该技术通过在国华宁东330MWeCFB机组测试检验,证明脱硫效果优异.总结.循环流化床锅炉多粒度多流态炉内喷钙脱硫技术 - 豆丁网

炉内喷钙尾部增湿活化脱硫工艺 - 百度文库,1.第一阶段(炉内喷钙)基本原理 石灰石粉借助气力喷入炉膛内850-1150℃烟温区,煅烧分 解成CaO和CO2,部分CaO与烟气中的SO2反应生成CaSO4,脱除烟 气中一部分SO2。 CaSO3→CaO+CO2 CaO+SO2→CaSO3 CaO+SO2+1/2O2→CaSO4 本过程的SO2202032 为了适应炉内脱硫的需要,最好燃煤的粒度与入炉石灰石的粒度一 2.5脱硫剂炉内添加的 位置 笔者认为,脱硫剂的添加位置应设置在分离器的返料口处,以利于其与煤的充 接触、混合,使脱硫剂与煤较好地同步燃烧。2.6 脱硫剂反应活性的影响 在,cfb炉内石灰石脱硫研究 - 豆丁网2014617 通过对影响CFB 锅炉脱硫效率因素及CFB 锅炉进行炉内脱硫系统改造实例的分析,我们认为:. 5.1 循环流化床锅炉炉内脱硫效率主要与石灰石粒度和性能、床层温度、钙硫摩尔比等因素有关,另外物料流化速度、循环倍率和石灰石输送系统等因素也对脱硫效 火电厂循环流化床锅炉炉内脱硫效率影响因素分析 - 360doc

炉内喷钙增湿活化法 - 百度百科2022329 工艺流程炉内喷钙增湿活化脱硫工艺由吸收剂制备、炉内喷钙、烟气增湿活化等三部分组成。空气加热LIFAC工艺流程简图吸收剂制备将块状石灰石经粉碎、研磨、分选、收集等几道工序制成80%通过325目筛(44拜m)的石灰石粉,然后储存于粉仓内。2020728 脱硫石灰石粉炉燃烧充分,一般直接采用尾部烟气脱硫,其脱硫用石灰石粉要求粒度250目或325目(45μm),325目石灰石粉脱硫效果更好。制备这么细的石灰石粉,基本上磨机主要采用雷蒙磨、摆式磨、球磨机或欧版磨粉机几个方案。脱硫用石灰石粉要求粒度250目或325目_砂石骨料网2021730 1、工艺流程简述:(见附图) 石灰石粉通过罐车泵送入石灰石粉储罐中,然后通过可以变频调速的石灰石给料机将适量的石灰石粉送入连续输送泵,利用罗茨风机的动力将石灰石粉通过炉前二次风管送入炉膛参与炉内脱硫。. 2、工程控制和调节: ⑴、所有 炉内脱硫技术方案.docx-原创力文档

CFB锅炉炉内喷钙脱硫系统工艺优化 - 豆丁网2020114 CFB锅炉炉内喷钙脱硫系统工艺优化要:文章分析了循环流化床锅炉脱硫机理及脱硫的影响因素,总结现有脱硫装装置存在的问题。研究采用延长脱硫反应时间的方式,提高脱硫效率,制定脱硫系统优化工艺。工程实例表明,该工艺合理稳定,节约石灰石用量,有效降低了烟气SO2排放浓度。201667 二十一、请叙述炉内喷钙尾部增湿脱硫工艺过程。 该工艺的化学过程可以分为两段:一段炉内喷钙脱硫和二段炉后增湿活化。 其基本流程和主要反应为:(1)在炉内喷钙脱硫阶段,将脱硫剂石灰石粉喷入锅炉炉膛温度为900~1250C 的区域。《洁净煤技术》复习思考题【精选】 - 豆丁网2008527 传统的炉内喷钙可以脱除烟气中20~30的SO 2,国内外的深入研究表明,在炉内喷钙处于最优状态下,炉内脱硫率一般只能达到30~40。 其原因是受到客观因素的制约,如吸收剂的粒度、比表面积、加入量、加入方式、烟气温度、烟气与吸收剂的混合程度、接触反应时间、温度等等。燃煤锅炉炉内喷钙催化脱硫技术介绍 - 北极星电力网

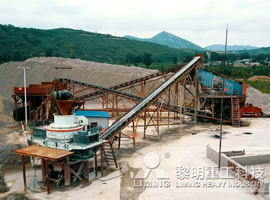

石灰石固废处理项目

西藏日喀则页岩破碎生产线

湖南衡阳河卵石制砂生产线

泰国玄武岩制砂生产线

版权所有:黎明重工 备案号: 豫ICP备10200540号-22